製薬の世界で働く〜ジェネリック医薬品の製造現場に潜入!『薬の工場ってどんなところ?』

製薬業界で働くと言っても、その仕事はさまざまです。病気になったとき、私たちが飲む薬はいったいどのように作られているのか。テレビ等でもあまり紹介されることのない医薬品の工場について、実際の現場とそこで働く人についてリアルな情報をお届けするべく、今回、我々SCIENCE SHIFT編集部が製薬の現場を取材してきました。訪問したのは、沢井製薬株式会社の関東工場です。

工場の中には、機械のオペレーティング担当者はもちろんのこと、生産技術者、品質管理の担当者、設備管理者など、様々な職種の方が働いています。取材を通して感じた医薬品というモノ作りの現場と、そこで働く人の想いを前編・後編の2本立てでお伝えします!

沢井製薬株式会社関東工場はどんな工場?

沢井製薬株式会社の関東工場は、千葉県茂原市にあります。

東京駅から電車に乗って1時間ほどでJR茂原駅に到着。そこから車で15分ほど走ると、広い前庭を持つきれいな建物が見えてきました。

塀が低く、開放的な建屋は、2015年に千葉県建築文化賞の受賞歴があるとのこと。当日は地元の小学生も工場見学に来ており、地域や近隣住民に密着した工場という印象を受けました。

関東工場は、年間の生産能力35億錠(2016年3月末時点)を有する、沢井製薬最大規模の生産工場です。敷地内には、現在稼働している施設面積とほとんど変わらないほどの広い将来用地が備えられていました。ジェネリック医薬品の需要拡大に対応するため、増産体制を進めているとのこと。現在は、500名以上の方が働いているそうです。

いざ、生産現場の見学へ!

工場の中には、2重の自動ドアから入ります。片方のドアが閉じないともう一方のドアが開かない仕組みで、虫が工場に入りにくくする工夫がされていました。製造エリアではないエントランスに入るだけでも、工場内の環境に配慮されていることが分かります。そこから、見学通路のあるエリアに入る際には、靴カバーを着用。通路入り口のエアシャワーで埃や花粉を落とします。見学通路内は本当に清潔!

工場内の空気は、取り込んだ外気を、フィルターで粉塵を取り除いたあとに冷却・再加熱して温湿度まで管理しているとのこと。クリーンな環境が保たれるよう徹底されています。

ここから、ジェネリック医薬品ができるまでの工程に沿って工場の中をご紹介していきます!

【工程1】原材料入荷、受入検査

まず、原材料が工場に届きます。工場に入荷される原材料には、主原料(薬の有効成分)と添加物の他にPTPシート1や箱などの梱包資材も含まれます。沢井製薬では、主原料について、複数ソースからの購買体制をとり、安定的な製品の供給を実現しています。品質試験用のサンプリングを行う作業者の方々は、粉末取扱用の専用装備を着用していました。

1PTPシート(Press Through Pack)…PTP包装は、薬を包装する方法の1つ。錠剤やカプセルをプラスチックとアルミで挟んだシート状のものを指す。

【工程2】秤量

受入検査を終えた原材料は、「フロービン」と呼ばれるステンレス容器に移し替えられ、秤量されます。使用する頻度が高い添加物の一部は、自動秤量システムが採用されていました。

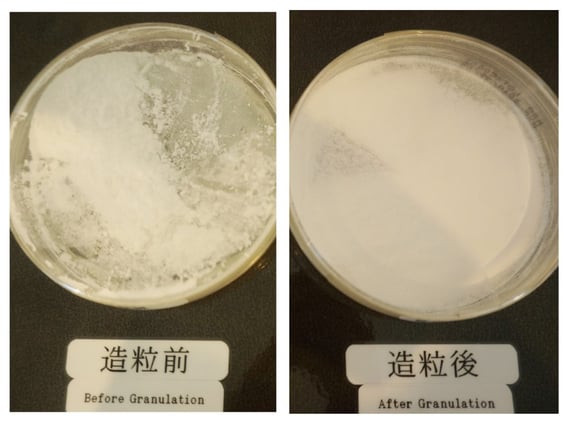

【工程3】造粒、混合

秤量した原材料は細かな粉末のため、造粒と呼ばれる工程で、粒を一定の大きさにしていきます。そうすることで、次の工程で粉末の取り扱いやすさを向上させるなどの目的があるそう。

同じ造粒でも、ミキサーのように高速撹拌させるなど、様々な機械の種類がありました。水分を加えて造粒する場合は、乾燥させ、粒の大きさを整える整粒と呼ばれる工程が追加されることも。そうして、整えられた粉末を後から添加する添加物と一緒に混合します。主原料と添加物の混合はすべてフロービン内で完結するため、手作業による汚染・取り違えなどのミスが予防されているのだそうです。

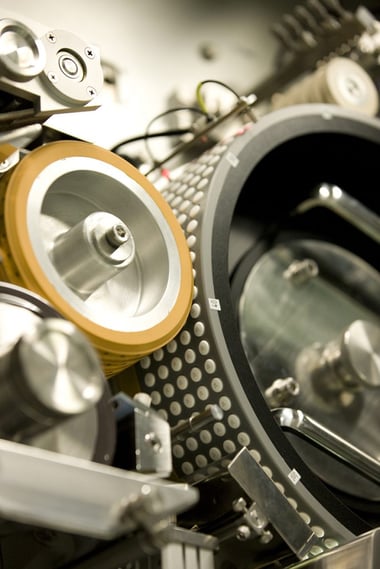

【工程4】打錠

打錠という工程で、混合した粉末を打錠機という機械を使って錠剤の形に固めます。薬によって異なるそれぞれの形の「臼」と「杵」と呼ばれる「金型」を用い粉末を挟んでプレス!すると、あっという間に金型から外れ我々のよく見る錠剤の形ができていました。

フロービンから粉末を打錠機に移し替える際は、「バルーンシュート」という緩衝機能で粉末の飛散を防ぎ、「交差汚染2」のリスクを低減させています。安定して高品質な薬を製造するための工夫がなされていました。

コンピュータ制御により、夜間自動運転も可能!

2交差汚染…医薬品の製造工程において、原料、中間製品、最終製品がほかの原料や医薬品等により汚染されること。製造した薬剤には本来含まれない他の成分が混入すること。クロス・コンタミネーションとも言う。

【工程5】コーティング

打錠した錠剤のコーティングをおこないます。コーティングには、私たちが良く知る糖衣の他にも、苦み防止、薬の安定性を保つためのフィルムコーティング、きちんと効果を発揮するよう、例えば胃では溶けず腸で溶ける腸溶性フィルムをコーティングするなど、薬の特性によって、コーティングの種類が変わるそうです。

フィルムコーティング技術によって、カプセルを錠剤化することも可能に。カプセルの先発薬に「大きい、飲みにくい」などの課題があった場合は、より服用しやすい形状にすることで患者さんの負担を軽減しています。

【工程6】印刷

インクジェット方式による可食インクの吹き付けや、レーザーを用いたものなど、錠剤に文字を印刷する方法も様々でした。これまでは、薬の種類を識別するためのコードが刻印されているものも多くありましたが、最近では錠剤への印字が増えているそう。一目で何の薬か分かるため、飲み間違えを防ぐことができ、患者さんに喜ばれるそうです。

【工程7】外観検査

ここで、錠剤の外観を検査します。6台のカメラで錠剤の汚れ、欠け、変形を厳しくチェック! 印刷工程のある錠剤は印刷検査もおこない、誤印刷や掠れなどをチェックしているとのこと。

こちらもコンピュータ制御により、夜間自動運転も可能となっているそうです。

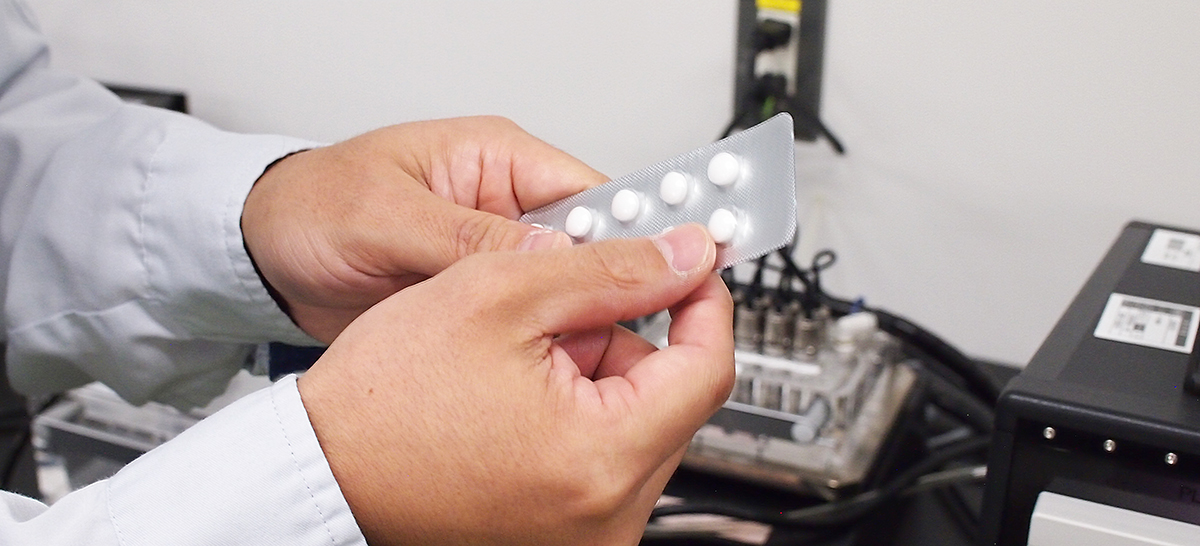

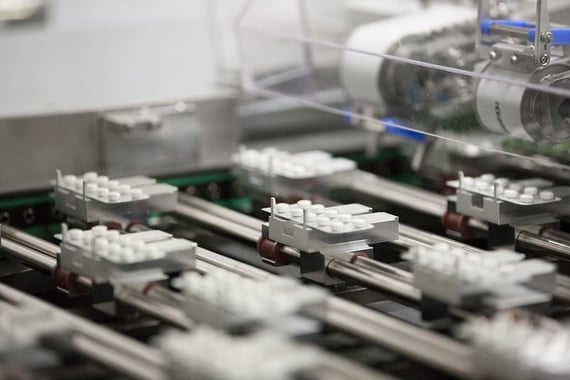

【工程8】包装

外観検査と品質チェックをクリアすると、PTP充填包装機によって錠剤が包装されていきます。PTPシートへの充填からそれを束ねて箱に包装、出荷形状に梱包するまでが一連の流れで行われ、最終的に自動倉庫に搬入されます。

【工程9】品質管理

品質管理では、入荷した原材料だけでなく製造途中の中間製品、最終製品、製造現場の作業環境などもチェックしています。製品は、溶出試験器や高速液体クロマトグラフィによる試験以外にも、微生物による試験など様々な試験によって品質が厳しく管理されていました。

SCIENCE SHIFT編集部の注目ポイント

医薬品ができるまでの工程と工場内の様子をお伝えしたところで、編集部が注目したポイントをご紹介します!

◆ポイント1. 生産システム「MES」

生産ラインのすべては、「MES(Manufacturing Execution System:製造実行システム)」と呼ばれる専用システムで管理されていました。沢井製薬におけるMESの特徴は、フロービンを活用した生産体制です。入荷された原材料はMESシステムに対応したラベルが貼り付けられます。

そして、以降はラベルに従って、MESが原材料の在庫管理をおこないます。原薬の粉末を製造する工程では、フロービンを加工容器としても使用し、人の手が入ることによる汚染や取り違えによる問題を予防していました。

◆ポイント2. 徹底したクリーンな環境

工場内に入るときの2重ドア、見学通路であっても靴カバーを着け、エアシャワーを浴びてから通路に入るなど、工場見学では徹底したクリーンな環境が保たれていることを実感しました!他にも、見学通路と作業環境が隔絶されており、廊下と実際に薬を製造する部屋では気圧を変えることで空気の流れをコントロールし、クリーン度が管理されています。クリーン度は専用の測定器で測定され、GMP³という医薬品を製造するための基準が厳格に守られていました。そのクリーンさから、工場の建物内に入ると、「花粉症の症状が軽くなる?」という社員もいる程だそうです。

³ GMP・・・Good Manufacturing Practiceの略で医薬品及び医薬部外品の製造管理及び品質管理の基準として定められたもの。

◆ポイント3. 厳しい基準による品質へのこだわり

医薬品には、製造販売するための厳しい基準が国によって設けられているそうです。沢井製薬では、その基準を満たすことは当然として、一つ上のさらに厳しい社内基準を設けているとのこと。より患者さんに安心して薬を飲んでいただけるよう、徹底した品質へのこだわりを貫いていました。

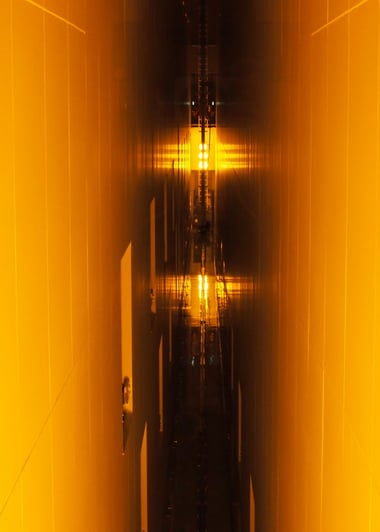

◆ポイント4. 広大な倉庫とロボットによる製品管理

中間倉庫と製品倉庫は、コンピュータによって管理されていました。吹き抜けの高い天井を縦横無尽にスタッカークレーンが動き、保管されたフロービンをそれぞれの工程をおこなう作業室に運ぶ姿は圧巻の一言! 見ごたえのあるこの倉庫は、TVコマーシャルにも使用されているのだとか。

◆ポイント5. 明るく開放的な雰囲気

見学中にすれ違った社員の方々が、皆さん気持ちのよい挨拶をしてくださるのが印象的でした。製造ラインはクリーンな環境を保つため厳密に作業環境がコントロールされていますが、一度製造ラインから離れると、大きな窓から明るい光が射し込み、天井も高く開放的な空間が設けられていました。工場というと、人が並んで同じことをしている光景を思い浮かべていた編集部員ですが、そういった圧迫感は感じず、広々とした空間でした。

◆ポイント6. CSR4への取り組み

工場を案内してくださった方から、「私たちの会社は事業そのものがCSRだ」とのお話を伺いました。ジェネリック医薬品が医療費節減という観点で社会に貢献していることを考えれば、納得です。いついかなるときにも医薬品を安定して社会へ供給することが使命だという強い想いを皆さんが持っているように感じました。

今回訪問した関東工場では、電源の供給系統を並列化し、生産機器を他工場とできるだけ共通化することで、災害時生産体制を整えられるように備えています。さらに、万が一生産がストップしても医薬品の安定供給を続けられるようにするべく、併せておよそ9ヶ月分の原料在庫、製品在庫を保持。生命関連産業という社会的な責任の大きさを果たすための取り組みがなされていました。

4 CSR・・・Corporate Social Responsibilityの略。企業の社会的責任と訳される。事業活動により、自主的に社会に貢献する責任を表すもの。

まとめ

以上、沢井製薬株式会社関東工場の製造現場の様子をお届けしました!工場見学を通して、ひとつひとつの工程から、品質と安定供給に対する強いこだわりを感じました。

さて、現場の雰囲気や作業工程については詳しく知ることができましたが、ここで働く「人」についても、ますます気になってきたところ。製薬の現場で働く方たちは、どのような想いで仕事に取り組んでいるのでしょうか?

我々SCIENCE SHIFT編集部は、働く人にも注目すべく工場長へのインタビューを行ってきました!工場長のこれまでを紐解きながら、医薬品の製造現場に求められる人材について迫ります!